Pobawmy się w skojarzenia. Spaghetti – skrócenie drogi produktu – większa efektywność przepływu – zmniejszenie marnotrawstwa – Lean Management – Kaizen. Coś nie tak?

Spaghetti kojarzy się głównie z pysznym daniem, ale dla miłośników japońskiej kultury zarządzania znaczy o wiele więcej. Co łączy narzędzie lean i włoskie danie? Przede wszystkim to, że dopiero przygotowane z sercem, spełni nasze oczekiwania.

Co to jest diagram spaghetti? Jak prawidłowo go wykonać?

Diagram (inaczej wykres) spaghetti to narzędzie, które pozwala na obserwację drogi produktu/usługi (lub pracownika) przez obszar jej/jego wykonania.

Pierwszym krokiem do sporządzenia diagramu spaghetti jest uzyskanie planu zakładu w skali. Osoba lub grupa pracowników odpowiedzialna za tworzenie, analizuje ścieżkę produkcyjną wyrobu. Dużym ułatwieniem jest możliwość fizycznego podążania za nim. Następnie drogę produktu nanosi się na plan. Ostatnim krokiem jest wnikliwa analiza diagramu.

Jakie informacje otrzymujemy z diagramu spaghetti?

Często dopiero po wykonaniu wykresu zdajemy sobie sprawę, w jak dużym stopniu dopuszczamy do zbędnego ruchu, który jest jednym z siedmiu rodzajów mudy.

Na podstawie diagramu możemy obliczyć rzeczywistą długość ścieżek produkcyjnych oraz średnią prędkość przepływu wyrobu. Efektem analizy jest wykrycie strat, które możemy usunąć poprzez działania usprawniające (np. skrócenie ścieżek produkcyjnych, przeniesienie stanowiska roboczego w odpowiedniejsze miejsce). Dzięki takiej optymalizacji pracy zwiększa się wydajność pracownika, a tym samym zakładu.

Przykład wykorzystania diagramu spaghetti

Poniższy przykład powstał w zakładzie produkcyjnym Chrom Styl S.A., specjalizującym się w produkcji krzeseł. Początkowo firma miała charakter handlowy (od 1992 roku), a w miarę rozwoju (już po roku) postanowiła rozszerzyć swoją działalność o produkcję. Od samego początku zapotrzebowanie na produkt rosło nie tylko na rynkach krajowych, ale i zagranicznych.

Dobra passa zakładu trwała i pobijano kolejne rekordy produkcji, aż osiągnięto maksimum wydajności. Podjęto decyzję o wdrożeniu zasad Szczupłego Wytwarzania, a szczególną uwagę przywiązano do przepływu materiału przez zakład. Jednym z pierwszych narzędzi, jakie zostały wykorzystane, był diagram spaghetti.

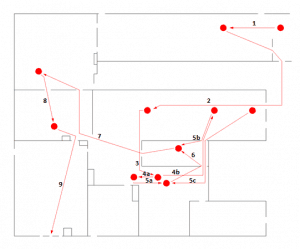

Rys. 1. Przebieg produkcji elementów biurek na tle zakładu, stan przed

Źródło: opracowanie własne na podstawie [1]

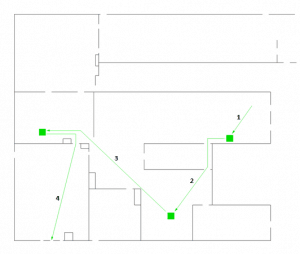

Rys. 2. Przebieg produkcji elementów biurek na tle zakładu, stan po

Źródło: opracowanie własne na podstawie [1]

Zalety stosowania diagramu spaghetti

Diagram spaghetti może być stosowany w każdej branży, a wyciągnięcie wniosków nie stanowi problemu nawet dla laika zarządzania. Pozwala na szybkie wykrycie marnotrawstwa i podjęcie działań mających na celu jego eliminację. Te proste i efektywne narzędzie jest idealne jako wstęp do dalszych działań, związanych z poprawą przepływów i wdrożenia zasad Lean Management w zakładzie.

Bibliografia:

Z. Baran, J. Moskal. Nowy styl w drodze do szczupłości. W: VI Konferencja Lean Manufacturing, Wrocław, 26-28 czerwca 2006: materiały konferencyjne. Pod red. Tomasza Kocha. Wrocław: Politechnika Wrocławska, Oficyna Wydawnicza, 2006, s. 141-153.