Czy zastanawialiście się, jakie są różnice między TOC, TQM a TPM?

Dla przypomnienia poniżej chciałabym umieścić kilka informacji dotyczących trzech koncepcji, jakimi są Total Quality Management, Theory of Constraints i Total Productive Maintenance.

Zacznę od Theory of Constraints, czyli od Teorii Ograniczeń, w skrócie TOC, która w Polsce nie jest jeszcze zbyt dobrze znana. Jest ona dość młodym nurtem, powstała w latach 70. XX wieku. Zapoczątkowana została przez izraelskiego fizyka dr. Eliyahu M. Goldratt, który określany jest mianem Geniusza oraz Einsteina Biznesu. Goldratt zastosował metody nauk ścisłych w celu rozwiązywania problemów, które nie tylko trapiły firmy, ale również zwykłych ludzi. Teoria Ograniczeń jest metodą nastawioną na ciągły rozwój.

Zastosowania Teorii Ograniczeń obejmują między innymi:

– zarządzanie projektami;

– zarządzanie produkcją;

– zarządzanie dystrybucją;

– zarządzanie strategiczne;

– marketing.

Jednym słowem – Teoria Ograniczeń może znaleźć zastosowanie w wielu obszarach zarządzania przedsiębiorstwem.

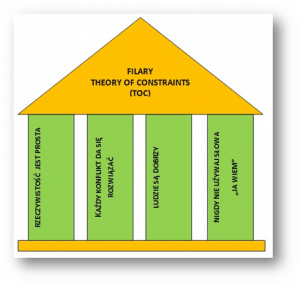

Tak samo jak Total Productive Maintenance podobnie Teoria Ograniczeń opiera się na filarach. W tym przypadku wyróżnić można cztery podstawowe filary, które widoczne są na rysunku 1.

Każdy z tych czterech filarów odgrywa bardzo ważną rolę, tak samo jak filary w Total Productive Maintenance. W przypadku Teorii Ograniczeń największej poprawy i największego skupienia wymaga filar czwarty, czyli: „Nigdy nie używaj formuły: ja wiem”. Dlaczego? Nawet jeśli człowiek osiągnie bardzo wiele, nie może zadowolić się istniejącą sytuacją jako zadowalającą, ponieważ każdą sytuację gospodarczą można dość istotnie poprawić.

Total Productive Maintenance, w skrócie TPM, nazywane jest globalnym utrzymaniem ruchu. Jest to jedno z narzędzi Lean Manufacturing, a jego głównym celem jest przede wszystkim zapewnienie dostępności krytycznych urządzeń oraz – co najważniejsze – osiągnięcie poziomu trzech zer, w skład których zalicza się zero wypadków przy pracy, zero braków oraz zero awarii.

Total Quality Management, w skrócie TQM, to zarządzanie jakością poprzez powszechne zaangażowanie. Zarówno za jakość produktów, jak i za ich skuteczność w procesach odpowiedzialny jest człowiek. To jego motywacja i kultura oraz umiejętność pracy w zespole są głównymi i zarazem podstawowymi założeniami Total Quality Management.

Pisząc swoją pracę podyplomową, zastanawiałam się, jakie są różnice między TQM, TOC a TPM. Postanowiłam ująć wszystko w jednej tabeli i przyjrzeć się tym trzem wspaniałym koncepcjom.

Tabela 1. Porównanie Koncepcji TQM, TPM i TOC

|

TQM Total Quality Managemetnt |

TPM Total Productive Maintenance |

TOC Theory of Constraints |

|

Orientacja na klienta – organizacje są zależne od swoich klientów. Każda organizacja powinna rozumieć obecne i przyszłe potrzeby klienta |

Zaangażowanie wszystkich działów w planowanie, projektowanie, wykorzystanie i obsługę konserwacyjną wszystkich urządzeń |

Zidentyfikowanie ograniczeń występujących w procesie |

|

Zaangażowanie każdego pracownika w przedsiębiorstwie w doskonalenie najdrobniejszych aspektów jego działalności |

Maksymalizacja efektywności wyposażenia (doskonalenie całkowitej efektywności) |

Przyjęcie zasad realizacji procesu z uwzględnieniem występujących ograniczeń |

|

Optymalizowanie procesów. Wykorzystanie prostych i uniwersalnych narzędzi oraz maszyn, które można łatwo i szybko przerobić |

Rozwój systemu utrzymania ruchu (obsługi konserwacyjnej) w celu przedłużenia żywotności wyposażenia |

Redukcja lub likwidacja występujących ograniczeń |

|

Podejście systemowe do zarządzania – zidentyfikowanie, zrozumienie i zarządzanie wzajemnie powiązanymi procesami jako systemem przyczynia się do zwiększenia skuteczności i efektywności organizacji w celu osiągania celów |

Aktywizacja zaangażowania pracowników w obsługę konserwacyjną wykorzystywanych urządzeń |

Zaostrzenia parametrów na stanowiskach, na których występują „wąskie gardła” |

|

Podejmowanie decyzji na podstawie faktów – skuteczne decyzje opierają się na analizie danych i informacji |

Promowanie TPM przez czynności realizowane przez małe grupy zadaniowe |

Trzyelementowy system programowania produkcji: Drum, Buffer, Rope |

|

Wzajemne korzystne powiązania z dostawcami – organizacja i jej dostawcy są od siebie zależni. Wzajemne korzystne powiązania zwiększają zdolność obu stron do tworzenia wartości |

Zero awarii |

Spełnienie oczekiwań klienta |

|

Przywództwo – przywódcy ustalają jakość celu i kierunku działania organizacji |

Zero braków |

Generowanie zysków |

|

Ciągłe doskonalenie – zaleca się aby było ono stałym celem każdej organizacji |

Zero wypadków przy pracy |

Nastawienie na osiągnięcie długotrwałych zysków poprzez odpowiednie zarządzanie istniejącymi w firmie ograniczeniami, czyli tzw. „wąskimi gardłami”. |

Źródło: opracowanie własne na podstawie własnej pracy podyplomowej

Skoro znamy już różnice między trzema koncepcjami, może zadajmy sobie pytanie: „Gdzie w takim razie znajdują się ich wspólne obszary?”.