W modelu Kaizen można wyróżnić siedem rodzajów marnotrawstwa. Nadprodukcja uważana jest za najbardziej niekorzystny, ponieważ ukrywa problemy, nie pozwalając na podjęcie odpowiednich działań optymalizacyjnych oraz powoduje zamrożenie kapitału. Ponadto, pracując w systemie bazującym na prognozach, trudniej zarządzać, stosując metody wyszczuplonego wytwarzania. Zasada „właściwych części we właściwym czasie” przestaje obowiązywać, ponieważ produkowanie i dostarczanie klientowi dokładnie takich wyrobów, jakich potrzebuje, w odpowiedniej ilości i czasie nie jest do końca możliwe.

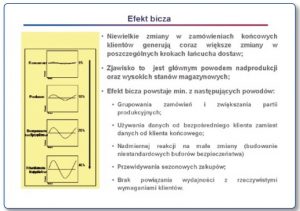

Przy czym im dalej w łańcuchu dostaw znajduje się dany producent, tym bardziej odczuwa nawet niewielkie wahania klientów końcowych. Zjawisko to nazywane jest „efektem bicza” i – z uwagi na generowaną nadprodukcję – jest bardzo niekorzystne. Tradycyjne planowanie opiera się o systemy automatycznego generowania zamówień. Producent, chcąc mieć pewność, że jest w stanie zrealizować wymagania klienta, zabezpiecza się na wypadek różnych czynników losowych poprzez budowanie określonych zapasów bezpieczeństwa. Dotyczy to zarówno wyrobów gotowych, jak i półproduktów oraz komponentów. Kiedy końcowy klient zmieni zamówienie wszyscy producenci w łańcuchu rozpoczynają realizację nowych zamówień. Wyprodukowane wcześniej wyroby gotowe, cała produkcja w toku oraz zamówione wcześniej komponenty muszą zaczekać na swoją kolej. Żeby zabezpieczyć się przed produkowaniem wyrobów, które później, zamiast zostać sprzedane, będą zalegały w magazynach, należy bazować na:

Przy czym im dalej w łańcuchu dostaw znajduje się dany producent, tym bardziej odczuwa nawet niewielkie wahania klientów końcowych. Zjawisko to nazywane jest „efektem bicza” i – z uwagi na generowaną nadprodukcję – jest bardzo niekorzystne. Tradycyjne planowanie opiera się o systemy automatycznego generowania zamówień. Producent, chcąc mieć pewność, że jest w stanie zrealizować wymagania klienta, zabezpiecza się na wypadek różnych czynników losowych poprzez budowanie określonych zapasów bezpieczeństwa. Dotyczy to zarówno wyrobów gotowych, jak i półproduktów oraz komponentów. Kiedy końcowy klient zmieni zamówienie wszyscy producenci w łańcuchu rozpoczynają realizację nowych zamówień. Wyprodukowane wcześniej wyroby gotowe, cała produkcja w toku oraz zamówione wcześniej komponenty muszą zaczekać na swoją kolej. Żeby zabezpieczyć się przed produkowaniem wyrobów, które później, zamiast zostać sprzedane, będą zalegały w magazynach, należy bazować na:

- realnych zamówieniach opartych o rzeczywiste zamówienia klientów końcowych,

- fizycznych supermarketach dla wyrobów szybko rotujących,

- odpowiedniej strategii dla wyrobów wolno rotujących,

- optymalnym przepływie,

- respektowanych standardach.

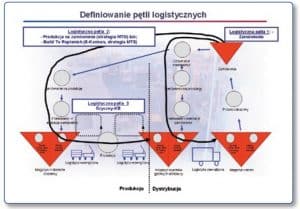

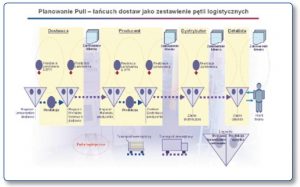

W odpowiedni sposób zdefiniowane pętle logistyczne umożliwiają obranie odpowiedniej strategii planowania Pull. Wyobraźmy sobie następujący łańcuch logistyczny: w magazynie komponentów dostawcy znajdują się komponenty do produkcji, wyprodukowane wyroby wędrują do magazynu, skąd transportowane są do magazynu klienta. W takim układzie mogą funkcjonować następujące pętle logistyczne:

- pierwsza pomiędzy magazynem przyjęć klienta a magazynem wyrobów gotowych dostawcy,

- druga pomiędzy magazynami dostawcy.

Druga pętla będzie zawierać dodatkowo mniejsze pętle pomiędzy supermarketami na produkcji.

Po zdefiniowaniu ilości pętli kolejnym krokiem powinno być zdefiniowanie systemu planowania.

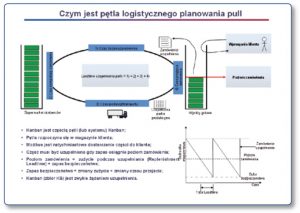

Jeśli obierzemy ten kierunek, to produkcja tych wyrobów powinna być realizowana zgodnie z systemem MTS (make to stock). Powinny istnieć na produkcji fizyczne supermarkety z odpowiednio zdefiniowanym stanem minimalnym i maksymalnym. Produkcja będzie opierać się na odbudowywaniu stanów maksymalnych na supermarketach. Dla poprawnego działania takiego systemu niezbędne jest wdrożenie odpowiednich narzędzi przepływu informacji czyli Kanban.

Poziom, kiedy uruchamiane są wszystkie mechanizmy realizacji zamówienia, powinien wynikać z czasu, który jest sumą wszystkich elementów składowych całego procesu, czyli:

Poziom, kiedy uruchamiane są wszystkie mechanizmy realizacji zamówienia, powinien wynikać z czasu, który jest sumą wszystkich elementów składowych całego procesu, czyli:

-

- czasu złożenia zamówienia,

- czasu kompletacji zamówienia,

- czasu produkcji i transportu,

- czasu przyjęcia zamówienia.

Wielkość minimalnych zapasów powinna być tak skalkulowana, żeby pokryć leadtime uzupełniania partii. Dla wyrobów, na które nie ma dużego popytu, system bazujący na supermarketach raczej nie ma zastosowania.4

Jeśli dane wyroby produkowane są rzadko, to pracując w systemie MTS będziemy zmuszeni przetrzymywać niepotrzebne zapasy.  Aby tego uniknąć, dla wyrobów wolno rotujących rozsądne jest obranie systemu MTO (make to order). W systemie takim gotowy produkt nie znajduje się w magazynie w momencie otrzymania zamówienia. Wobec tego klient będzie musiał zaczekać na jego realizację.

Aby tego uniknąć, dla wyrobów wolno rotujących rozsądne jest obranie systemu MTO (make to order). W systemie takim gotowy produkt nie znajduje się w magazynie w momencie otrzymania zamówienia. Wobec tego klient będzie musiał zaczekać na jego realizację.

Ważnym elementem w logistycznym planowaniu systemu produkcyjnego są standardy kontraktu logistycznego. Jasno zdefiniowane cele obu stron pozwalają utrzymać stabilność procesów produkcyjnych i logistycznych. Zadaniami produkcji są planowanie zdolności linii i maszyn, planowanie wielkości supermarketów oraz planowanie transportu międzyoperacyjnego.  Zadaniami logistyki są: zaplanowanie łańcucha logistycznego, zapewnienie dostaw komponentów oraz zapewnienie obsługi zamówienia klienta. Aby uniknąć „efektu bicza”, należy wzmocnić system przepływu informacji poprzez wewnętrzną synchronizację planów produkcji i forecastów tak, aby uwspólnić priorytety obu stron. Ponadto istotne jest opracowanie wizualnego łańcucha dostaw opartego na wzajemnej współpracy, w celu reorganizacji procesu uzupełniania partii. Idealną sytuacją jest, kiedy klient dostarcza dokładne dane dotyczące realizacji zamówień, a dostawca bierze odpowiedzialność za uzupełnienie partii zgodnie ze wspólnie wypracowanymi zasadami. W takim systemie klientem może być każdy kolejny proces, ale planowanie bazuje dokładnie na zamówieniach klienta końcowego w całym łańcuchu logistycznym.

Zadaniami logistyki są: zaplanowanie łańcucha logistycznego, zapewnienie dostaw komponentów oraz zapewnienie obsługi zamówienia klienta. Aby uniknąć „efektu bicza”, należy wzmocnić system przepływu informacji poprzez wewnętrzną synchronizację planów produkcji i forecastów tak, aby uwspólnić priorytety obu stron. Ponadto istotne jest opracowanie wizualnego łańcucha dostaw opartego na wzajemnej współpracy, w celu reorganizacji procesu uzupełniania partii. Idealną sytuacją jest, kiedy klient dostarcza dokładne dane dotyczące realizacji zamówień, a dostawca bierze odpowiedzialność za uzupełnienie partii zgodnie ze wspólnie wypracowanymi zasadami. W takim systemie klientem może być każdy kolejny proces, ale planowanie bazuje dokładnie na zamówieniach klienta końcowego w całym łańcuchu logistycznym.

Zmniejszenie niekorzystnego oddziaływania „efektu bicza” staje się możliwe dopiero po zmianie podejścia do planowania zamówień. Z systemu bazującego na prognozach, MRP i wysokich zapasach bezpieczeństwa należy przejść na system opierający się na realnych zamówieniach i realnej konsumpcji, którego elementami składowymi są odpowiednio skalkulowane supermarkety oraz narzędzia przepływu informacji (Kanban). Kluczowe jest zaangażowanie wszystkich ogniw łańcucha logistycznego do realizacji wspólnego celu, którym jest dostarczenie klientowi dokładnie tego, czego oczekuje, w odpowiedniej jakości, ilości i czasie.